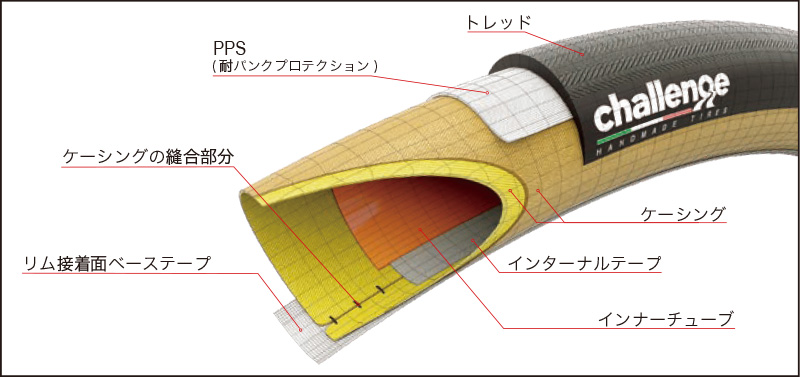

どのようにチャレンジのハンドメイドタイヤが作られているのか。その特殊な工程を理解するためにまず初めにタイヤの基本構造を理解する必要があります。

タイヤは基本的に以下のパーツで構成されます。

世界中のタイヤの約98%が合成ブチルゴム※1で成形されたナイロンケーシング※2とトレッドで作られたクリンチャータイヤです。

それらの構成パーツは加熱・加硫処理されて様々なクリンチャー用リムに装着されるべく予めU字断面型に一体成形されます。

この構造は耐久性と製品寿命の最大化、生産コストの最小化を実現し、自転車のみならず車や、オートバイ、飛行機などのほとんどのタイヤがこの製法で作られています。

まずは一般的なタイヤ構造を確認したところで、次にチャレンジのタイヤについて細かく見ていきたいと思います。

チャレンジのハンドメイドタイヤはタイの自社工場で全て製造されています。タイに製造拠点を置く理由は天然ゴムの資源が豊富で、原材料の管理はもちろんのこと産業としてもっとも発達している場所であることが挙げられます。他にも大手タイヤメーカーの工場も同じタイ国内にあります。

ではチャレンジのタイヤがどのように作られているのか、カテゴリーごとに見ていきましょう。

CHALLENGEのハンドメイドタイヤ

CHALLENGEのハンドメイドタイヤ

コットンやポリエステル製の高TPIケーシングでチャレンジオリジナルのシームレスラテックスインナーチューブを包み込み縫合。縫合部分を覆うようにベーステープを接着、これはセメントの吸収、接着効果を維持する働きがあります。次に天然ゴムトレッドを劣化させないよう低温でケーシングに接着していきます。

特にシクロクロスのチームエディションで採用されるソフトコンパウンドのトレッドはこの製法でなければ作ることができない仕様で、コットンケーシングのしなやかさと確かなグリップ性能は数多くの世界チャンピオンの走りを支えてきました。また、インナーチューブの代わりにケーシング内部をラテックスコーティングすることでエアを保持し、外的ダメージからのパンクリスクを抑える次世代チューブラー「チューブレスチューブラー」もグラベルシリーズで展開。インナーチューブがなくなることで大幅な軽量化も実現。

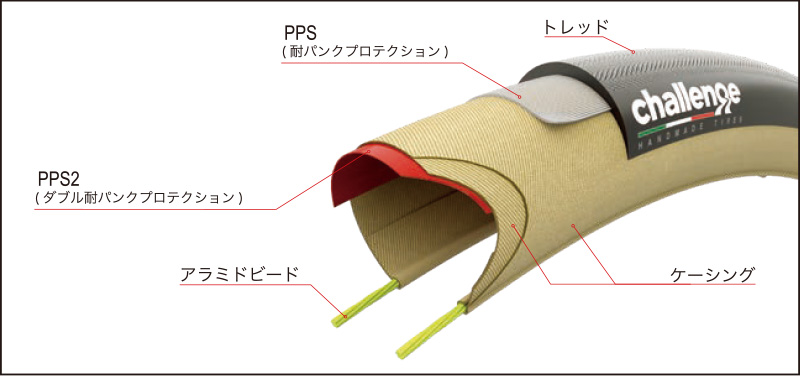

かつてオープンチューブラーと呼ばれていたハンドメイドクリンチャーは、チューブラーとほとんど製法が同じでケーシングを縫合して閉じる代わりに両端にアラミドビードを巻く構造が取られています。

廉価版のバルカナイズドクリンチャーは製造時にU断面形状に成形されるのに対してハンドメイドクリンチャーは平坦に成形されます。これにより装着の断面形状がU字ではなく円断面を形成し、コーナリングでバイク傾倒アクションがスムーズで安定したグリップパワーを発揮するだけでなく、しなやかなケーシングと相まって様々な路面状況に対してハイレベルな路面追従性をもたらし、結果的に減速要因を減らして優れたスピード維持を実現します。

※ハンドメイドタイヤの取り扱いについて

チャレンジのハンドメイドタイヤは最高品質の素材と製法を用いています。長寿命、高性能を維持するためには上質なワインと同じく保管や取り扱いには注意が必要です。

シクロクロスで泥の中を走った後は希釈した洗剤と柔らかいブラシで洗い流し、湿気や温度が高くない環境でしっかり乾かします。長い時間水分や日光に晒されたり高温場所に放置しないようにしてください。

予めサイドウォールにコーティングを施していますが、ハードな汚れが想定される際には事前にアクアシールなどのシーラントを表面に塗布しておくことをお勧めします。

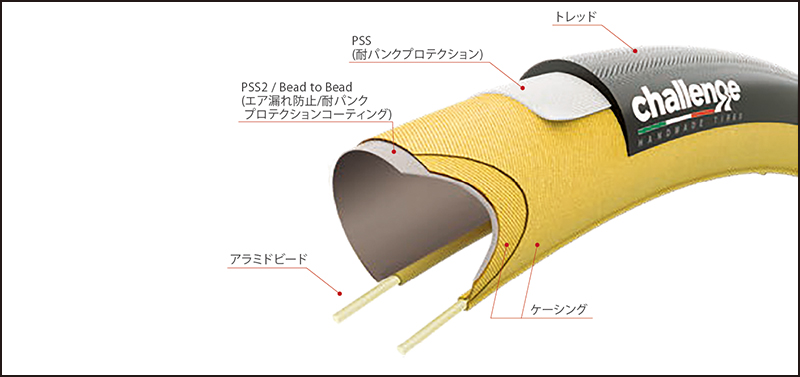

リムとタイヤの規格が統一される動きに合わせてそれに準拠する形でリリースされたハンドメイドチューブレスレディ。通常のハンドメイドクリンチャーと同じ天然ゴムトレッドとポリエステルケーシングを使用し、内部に特殊コーティングを施し、シーラントとの併用で高い確率でエア漏れを防止。

ビード部分にも特殊コーティングを施すことで、着脱時のビード部分の劣化を抑えてそれを起因とするエア漏れを防止します。通常のチューブレスレディホイールに対応しますがフックレスリムへは非対応となります。

CHALLENGEのバルカナイズドタイヤ

CHALLENGEのバルカナイズドタイヤメッシュ上に成形されたナイロンケーシングと合成ブチルゴムで構成され加熱・加硫処理されたクリンチャータイヤで、世界のタイヤの98%がこの製法で作られています。

ナイロンケーシングはナイロンネットとブチルゴムの割合が5:5〜7:3(TPIによって変わる)となるように加工されますが、チャレンジではナイロンケーシングの中でも トップクラスの密度となる120TPIのものを採用しケーシングのゴム含有率を下げて柔軟性を稼いでいます。

合成ブチルゴムの特性上、摩耗などへの耐久性や耐候性に優れる一方で、ケーシングのしなやかさや転がり抵抗ではハンドメイドタイヤに及びませんが、コストパフォーマンスに優れておりホビーライダーのデイリーユースに適している素材と言えます。

チャレンジが近年TLR(チューブレスレディ)の紹介を始めたのは自転車のリムやタイヤのISOやETRTO規格がようやく整ったことにあります。

チャレンジが近年TLR(チューブレスレディ)の紹介を始めたのは自転車のリムやタイヤのISOやETRTO規格がようやく整ったことにあります。

これらの規格は安全にタイヤをインストールするのに必要なスキルや方法を確かなものにします。

障害物に強くヒットすることによって起きるリム打ちのパンクを解消することができるのと、チューブを使用しないことで軽量化に繋がる(実際はシーラントを充填するので極わずかの差)など、特に悪路走行時に性能を発揮します。

2020年モデルからはハンドメイドシリーズでもロード、グラベル用でチューブレスレディをリリースし、チューブレスをネクストレベルへ押し上げる革新的な製品を送り出しています。

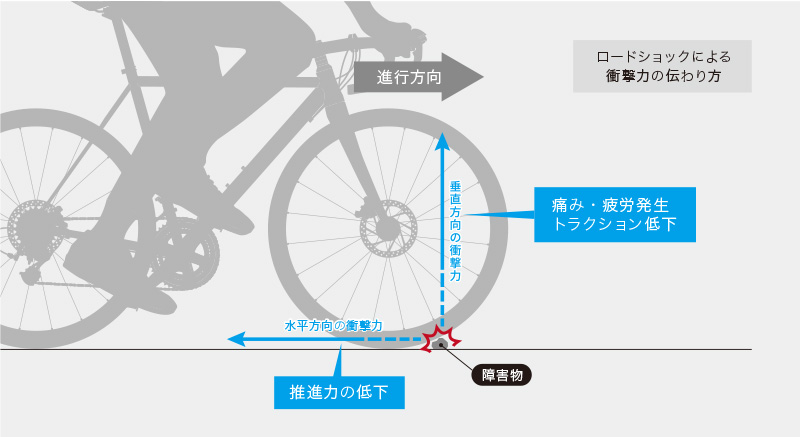

どのようにしてバイクを介してロードショックが身体に伝わるかを理解することは重要です。

道路やトレイルを走っている時に路面のヒビや穴、石などがタイヤ表面と直角に衝突します。この衝撃力は垂直方向と水平方向の2つに分かれます。

垂直方向の力はホイール、スポーク、フォーク、フレームを介して手や脚、背中に伝わります。この力は痛みや疲労を発生してトラクションの低下を引き起こし、特にウェット環境ではコントロールを失いがちです。

20年前は鉄、チタン、アルミ製のフォークやフレーム、コンポーネントがある程度の衝撃を吸収してきました。

現在のレーシングバイクはほぼ全てのパーツがカーボン製で、パワー伝達効率が進化したことでほとんどの外的衝撃がライダーに伝わってしまいます。

15分ぐらいなら耐えられるかもしれませんが、1時間経つと蓄積された衝撃は痛みや疲労に変わります。適切な空気圧のタイヤの弾性率は残りのカーボンバイク部位全体の20倍以上にもなります。

すなわちタイヤには痛みだけのライドに快適性やコントロール性能を戻す働きがあるということです。

チューブラーに代表されるしなやかでコシのあるケーシングを使用したタイヤは路面追従性を維持するので最適なトラクション、グリップ性能を保ちます。

もう一つの力、障害物からの水平方向の力はホイールやバイクを後方へ押し戻す作用をもたらし、推進力の低下をライダーに強要します。

ベロドロームでの高圧のスリックタイヤ走行ではその転がり抵抗は極めて小さいものの、屋外のコンクリートトラックや公道、ダート、トレイルでは小さな路面の欠陥でさえすぐさま抵抗を増大させます。

ヒビや穴などのある整備不良の道路やグラベル、トレイルでは2倍、いや4倍の転がり抵抗が発生すると言えます。

つまり、サスペンション機能を備えていないロードバイクやシクロクロスバイクの場合、タイヤの性能がライダーへの負担軽減に大きく影響することが考えられ、高性能タイヤは長時間のライドを快適にすることはもちろんのこと、推進力への伝達効率も高い水準で維持できると言えます。

トレッド、ケーシング、ラテックスチューブの超しなやかな特性の恩恵でしなやかでコシのあるハンドメイドチューブラーとクリンチャーを作ることを可能にし、路面状況に応じて最適に変形することで優れた転がり抵抗削減をもたらします。

Wheel Energy and Tour Germanyによる最近の調査によると、ブチルチューブからラテックスチューブに交換するだけでホイール1つに対して最大3ワットの削減が可能とのこと。

つまり、この優れたラテックスチューブにチャレンジのしなやかなケーシングとトレッドが加わることで、

タイヤが路面から衝撃を受けた際に跳ねてトラクションを一時的に失って失速したりライダーに強い衝撃を伝える代わりに、それが存在しなかったかのようにタイヤがショックを吸収し障害物に対して最適に変形してトラクションを維持したまま乗り越えていく、ということです。