CHALLENGE TIREの起源は、かつてのイタリアのハイクオリティレース用タイヤブランドのCLEMENT(クレメン)にあり、CLEMENTがPIRELLI社に買収されてレース用タイヤの製造を止めたことを機にCLEMENTの代理店であったBREVO社が 製造工場や工員と共にタイヤ生産の権利を買い取り、レース用タイヤの製造を継承したことにあります。

今日もCLEMENTが作ってきたタイヤと同じ製法、職人たちの手作業による製造を続けており、

大量生産されるバルカナイズドタイヤとは異なる高品質なレーシングタイヤを提供しています。

もっとも快適で低い転がり抵抗をもたらすために、チャレンジのハンドメイドタイヤには多くの特徴が備わっています。

ケーシングとトレッドが一体成形される合成ゴムタイヤと異なり、チャレンジのタイヤはそれぞれ個別に成形され最終的に接着されます。

この製法によりコットンやポリエステルを原料とするケーシングを最大限しなやかに作ることができます。

(チャレンジのハンドメイドタイヤはそれぞれのケーシング生地に少量のラテックスラバーを浸透させるだけなので優れた柔軟性を実現します)

合成ゴムで一体成形されるバルカナイズドタイヤ(いわゆる一般的なタイヤ)と比較して、

真円に近いタイヤ断面形状を作ることができるので障害物に対して最適な変形を可能にします。

また、車体角度(コーナリング時)もタイヤ設置面積があまり変わらないことから転がり抵抗の削減が可能となっています。

タイヤ全体を合成ゴムで構成する一般的なバルカナイズドタイヤに対して、

チャレンジのハンドメイドタイヤは天然ゴム製のトレッドを採用しています。

天然ゴムは持ち前の柔軟性と粘着性から高いグリップ力と振動吸収性をもたらし、

シクロクロスやトラックレースのワールドクラスのコンペティションモデルには、

更に柔らかくグリップ力が高いソフトコンパウントを採用しています。

シームレスとはチューブ本体に繋ぎ目が無いということで、市場に出回っているインナーチューブのほとんどは重ねて接着成形されています。

重ねて接着する製法の方がコストを安く抑えられますが、重ねる分重量が部分的に偏り全体的にも重くなります。

チャレンジのラテックスチューブは軽いだけでなく微細な凹凸が無いので転がり抵抗や乗り心地にも良い影響をもたらします。

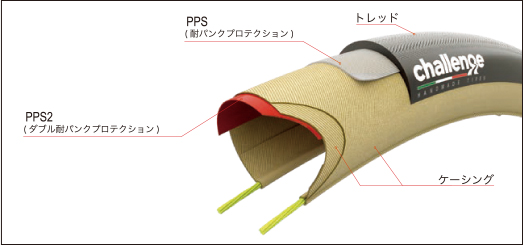

通常はトレッドとケーシングの間に耐パンクベルトが施されており、オンロードでの優れた耐パンク性能をもたらしますが、荒れた路面走行を想定するモデルにはケーシングとチューブの間に耐パンクベルトをもう一枚加えています。

トライアスロンやブルベ、グラベルなどケーシングを貫通するほどの障害物に見舞われる可能性があるレースには 特に安心できるスペックとなっています。

シルクやコットンのような天然由来の素材は水分や汚れに弱いという特徴を持っており、

定期的に耐水性のシーラントをケーシングに施す必要がありましたが、

チャレンジでは出荷時に薄いラテックスの皮膜でケーシングをコーティングすることで扱いやすくなりました。

チャレンジタイヤの更に詳しいテクニカルインフォメーションについては、

こちらをご覧ください。

チャレンジのハンドメイドタイヤはタイの自社工場にて製造されています。

タイに製造拠点を置く理由は天然ゴムの資源が豊富で、原材料の管理はもちろんのこと産業としてもっとも発達している場所ということが挙げられます。

チャレンジがどのような環境でタイヤを製造しているのか少しだけご紹介します。